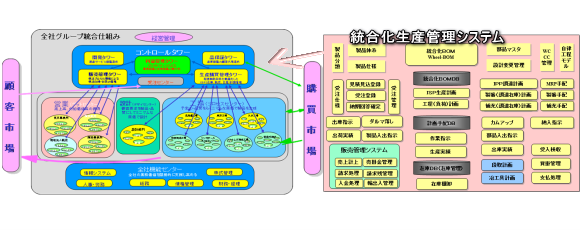

「統合化BOM」 適用事例

- 01. 納期短縮 受注から出荷納期 50%短縮

- ・ 統合化BOMで自律工程のカップリングに在庫をもつハイブリッド生産で最短納期生産

- 02. 在庫削減: 30%削減

- ・ 製品・部品構成と自律工程で在庫ポイントを決めることで、欠品が無い必要最小限の在庫。

- 03. 調達費削減: 30%削減

- ・ ユニットのモジュール化と振舞仕様の統合で、部品コストと部品点数の削減と量の集約化。

- 04. 直接生産性: 30%向上

- ・ 工程価値の追求による一切の無駄のない工程で人と設備の効率化

- 05. 設計生産性 20%向上

- ・ 部門間のリレー業務と手戻り業務を廃止した共時・協働の業務プロセス化

- 06. Wheel-VEによる製品原価構造: 30%低減

- ・ モジュール化と生産プラットフォームで一切の無駄のない製品・生産設計

- 07. 新製品開発による原価構造: 30%低減

- ・ 市場、製品、機能、技術の4つのロードマップとモジュール化戦略

「統合化BOM」による経営革新

事例紹介 01 : 納期短縮 受注から出荷納期 50%短縮

統合化BOMで自律工程のカップリングに在庫をもつハイブリッド生産で最短納期生産

- ・業種(実績) :

- 事務機器部品製造メーカ 通信機器組立メーカなどの加工、組立業

- ・効果の理由 :

- 少量多品種生産を受注仕様段階から統合化生産計画で納期回答してN+3で生産する。

- 統合化BOMでカップリングポイント決めて調達品の有効在庫を持つハイブリッド生産方式を実現する。

- ・手 法 : ( * 画像にカーソル -> 表を拡大)

|

-

・活動メンバーの声 - ・これまでMRP生産計画で受注品の生産計画を立て納期回答していた。しかし、在庫欠品が発生して、納期対策に多大の労力をかけていた。

- ・カップリング在庫の有効性がわかった。リアルタイム納期回答と、新受注品も7日以内で納入できるようになった。

- ・これまで受注後の納期変更(客先都合)を悪として納期確定に注力してきた。統合化生産計画で在庫、手配状況が客先希望納期と連動してカムアップで参照できるようになった。

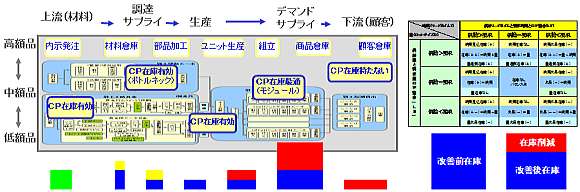

事例紹介 02 : 在庫削減 30%削減

製品・部品構成と自律工程で在庫ポイントを決めて欠品が無い必要最小限の在庫に

- ・業種(実績) :

- 工作機製造などの組立業、食品加工業

- ・効果の理由 :

- 論理的な在庫の市場の多様性など不確実性から必要在庫を定義する。

- 統合化BOMでカップリングポイント決めて有効在庫を保持し、それ以外は不要在庫とする。

- ・手 法 : ( * 画像にカーソル -> 表を拡大)

|

- ・活動メンバーの声

- ・在庫定義で在庫に対する考え方が変わった。在庫の有効性を決めることで不要な在庫が判り、集中して対策が打てた。

- ・これまで欠品発生/在庫過多の繰り返しだった。在庫を「悪」としてとにかく削減することだけに注力してきたのが良くなかったことに気付いた。

- ・在庫ボトルネックは感覚的に解っていたのに、稼動状態や調達先のリードタイム変更で把握し切れていなかった。 BOMの検討でポイントが掴めそう。また、BOM整備を進めれば欠品がなくなり、計画精度も向上しそうだ。

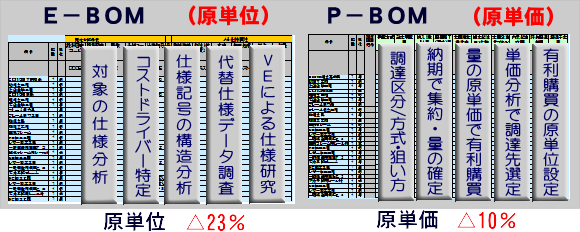

事例紹介 03 : 調達費削減 30%削減

ユニットのモジュール化と振舞仕様の統合で部品コスト・部品点数の削減と量の集約化

- ・業種(実績) :

- 半導体製造業 受注型電子機器製造業 工作機械製造業(対象ユニットを絞る)

- ・効果の理由 :

- E-BOMによる調達品のコストドライバー仕様分析から原単位を削減して、代替仕様を研究する。

- P-BOMによる計画にリンクした量を確定して、原単価を狙った有利購買の条件交渉をする。

- ・手 法 :

|

- ・活動メンバーの声

- ・これまで調達部門としての仕様検討は難しかったが、設計部門と合同でE-BOMの再整備を進めることができた。

- ・部品の仕様が理解できるようになった。社内のBOMデータがこれほど活用できるとは知らなかった。

- ・仕様のバリエーションや単価などを毎回調べなくても、常に手元で照会できるようになった。

- ・今後は、調達サプライチェーン全体を対象に、更なる検討を進めたい。

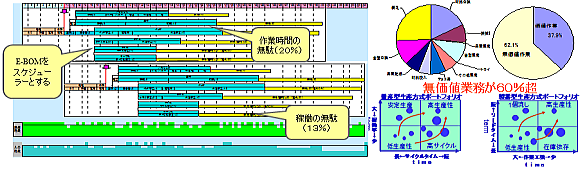

事例紹介 04 : 直接生産性 30%向上

工程価値の追求による一切の無駄のない工程で人と設備の効率化

- ・業種(実績) :

- 工作機製造業(製番型 自動車部品製造業 食品加工業

- ・効果の理由 :

- 作業指示をTerm(期間)とTimeで作業計画と作業指示をする。

- M-BOMで工程、時間のタイムタイムバケットの負荷をみて設備、人の稼動率を上げる。

- ・手 法 :

|

- ・活動メンバーの声

- ・できない言い訳ばかりが先立って、なかなか生産性向上の成果が出ていなかったことに気付いた。

- ・これまでの、作業実績に基づく検討だけでは足りないことがわかった。

- ・目標時間を明確にした作業指示であれば、現場からの抵抗が出にくくなることがわかった。

- ・事前に問題に手を打って作業指示できるようになった。

- ・「いつからいつまで」を、統合化BOMの蓄積データを活用して「何時間で」と言えるようになった。

- ・時間で表すことで、M-BOMが、スケジューラーと同じように使えるようになっていることがわかった。

事例紹介 05 : 設計生産性: 20%向上

部門間のリレー業務と手戻り業務を廃止した共時・協働の業務プロセス化

- ・業種(実績) :

- 自動車部品製造業 工作機械製造業 半導体製造業 家電製品メーカ

- ・効果の理由 :

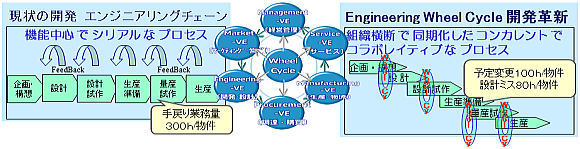

- エンジニアリングチェーンでの手戻り業務の問題認識から業務間での協働作業を明確にする。

- 開発ライフサイクルを再定義して製品開発を業務プロセスから製品構成型にする。

- ・手 法 :

|

- ・活動メンバーの声

- ・業務手順を製品構成の手順として捉えられるようになった。

- ・統合化BOMでの見える化により、製品固有の問題が、個人から部門間で対応できるようになり、解決が早まった。

- ・大きな成果は、DRのゲート管理と変更管理の考え方について、関係者間で意思統一できたこと。

- ・おかげで、後追いの変更管理がほとんど不要になった。

事例紹介 06 : Wheel-VEによる製品原価構造: 30%低減

モジュール化と生産プラットフォームで一切の無駄のない製品・生産設計

- ・業種(実績) :

- 工作機械製造業 半導体製造業 建設機械製造業 電子機器製造業

- ・効果の理由 :

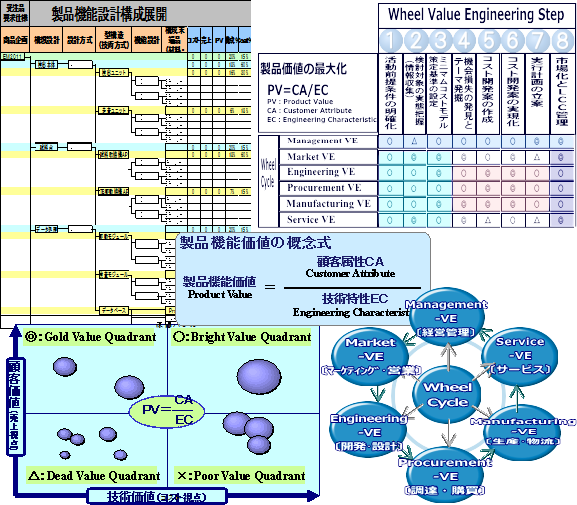

- 統合化BOMで機能価値を4象限で限評価しTechnology-VEからモジュール/の技術戦略を立てる。

- Wheel-VEのJOBプランでモジュール化と生産のプラットフォームで無駄最小の製品を設計する。

- ・手 法 :

|

- ・活動メンバーの声

- ・顧客価値を高める、競争力を強める、そしてコストリダクションするための発想がよくわかった。

- ・技術革新的な方法も試行できた。そして手戻りなく予定期間内で、製品設計と生産設計ができた。

- ・コストダウンについて、市場要求条件を整理することで抜本的な発想が可能になることがわかった。

- ・生産工程と同時に検討することで、モジュール化の要素条件を決めることができた。

- ・モジュール化が生産条件の1要素であることがわかった。

- ・バリエーション設計や機能条件を追求したことで大きなコスト低減ができたと思う。

- ・Wheel-VEは、BOM分析から始まり、しかもITツール化されていて、プロジェクトの作業効率が良かった。

- ・VE検討と同時並行の試作、調達、生産計画なので、開発から生産への引き継ぎがスムーズだった。

- ・結果として統合化業務プロセスを理解できた。

事例紹介 07 : 新製品開発による原価構造: 30%低減

市場、製品、機能、技術の4つのロードマップとモジュール化戦略

- ・業種(実績) :

- 工作機械製造業 半導体製造業 建設機械製造業 電子機器製造業

- ・効果の理由 :

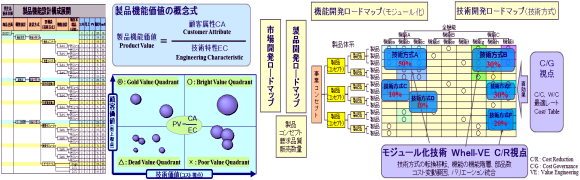

- 製品機能価値概念分析で4象限で機能を評価して、製品機能マップでモジュール化し、すり合わせ技術などのT-VEの戦略を立てる。

- Wheel-VEの7つのジョブプランで機能(型)構造、仕様(式)からのコストリダクションを設計する。

- ・手 法 : ( * 画像にカーソル -> 表を拡大)

|

- ・活動メンバーの声

- ・コストダウンとは市場要求であることを改めて認識した。付加価値をあげて顧客値をあげて競争力を強めてからコストダウンすることで途中で顧客が要求する仕様の調査などの手戻りがないため予定の期間内で設計できた。

- ・Wheel-VEはBOM分析から入るので分析がIT化され作業効率もよかった。また、VEを同時並行で試作、調達、生産計画が流れることで統合化業務プロセスが結果として理解できた。